Wie werden luftgeblasene Mikrokabel gespleißt oder terminiert? Ein praktischer Leitfaden

Luftgeblasene Mikrokabel stellen eine bedeutende Weiterentwicklung bei der Bereitstellung von Glasfasernetzwerken dar und bieten bemerkenswerte Flexibilität und Effizienz bei der Installation. Sobald diese leichten Kabel mit kleinem Durchmesser jedoch in ihre Mikroderohrwege eingeblasen werden, stellt sich eine entscheidende Frage: Wie werden sie mit dem Rest des Netzwerks verbunden? Die Prozesse des Spleißens und Terminierens sind die entscheidenden letzten Schritte, die einen installierten Pfad in eine Live-Kommunikationsverbindung verwandeln.

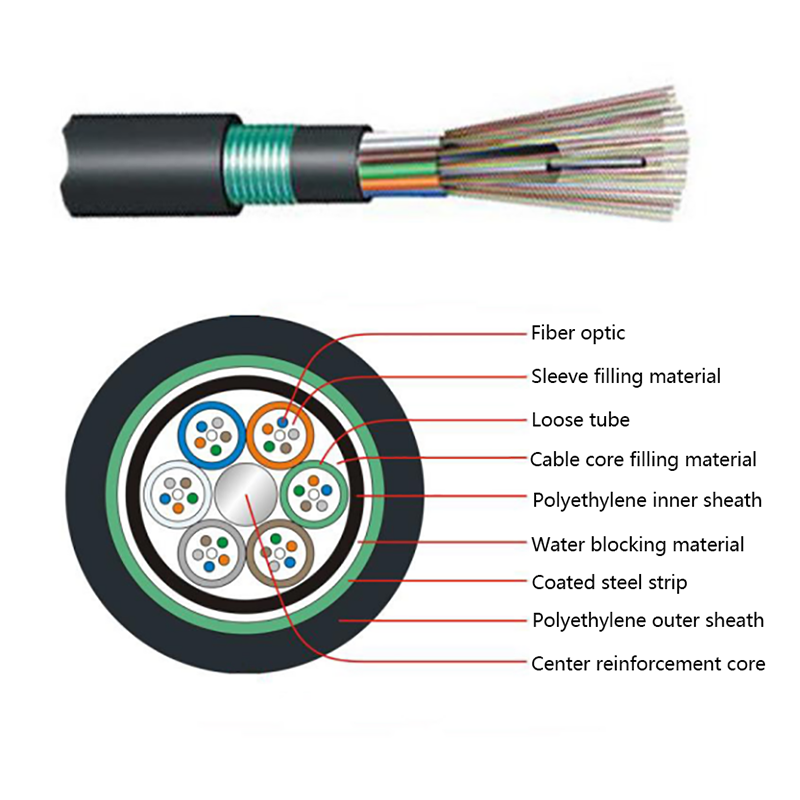

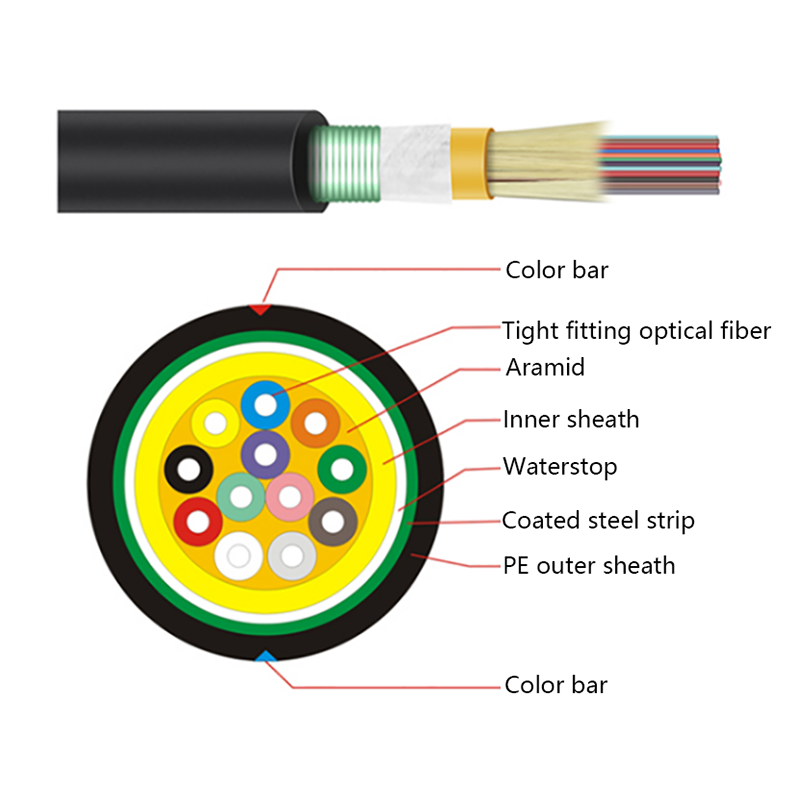

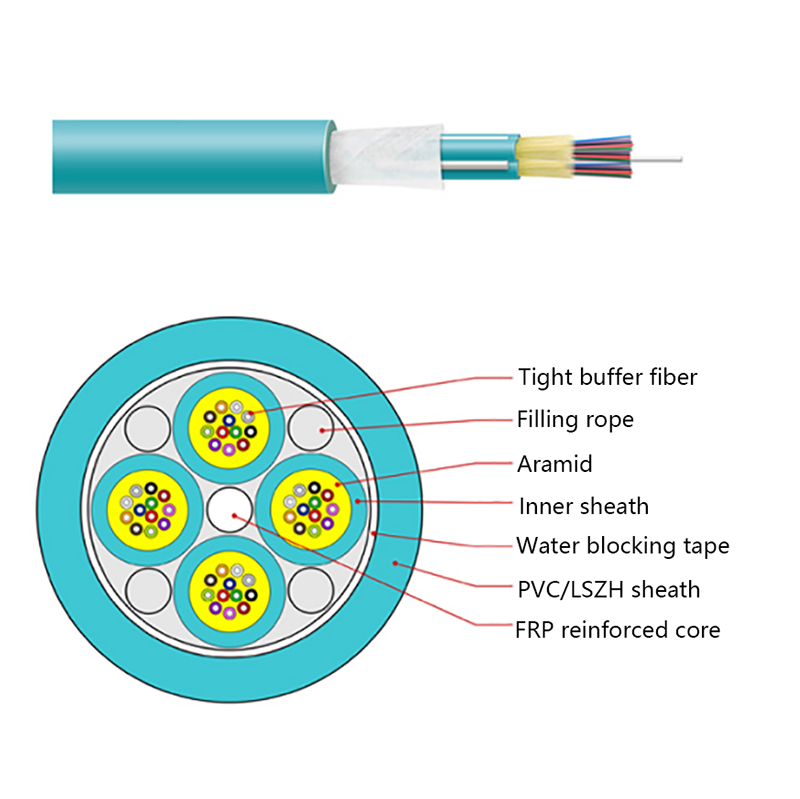

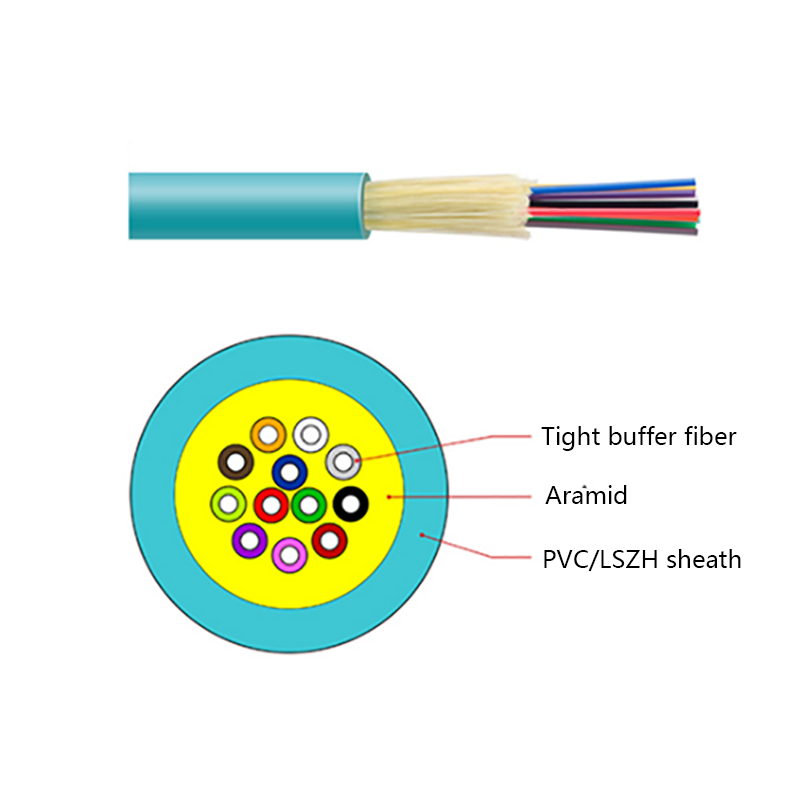

Die Kabelanatomie verstehen

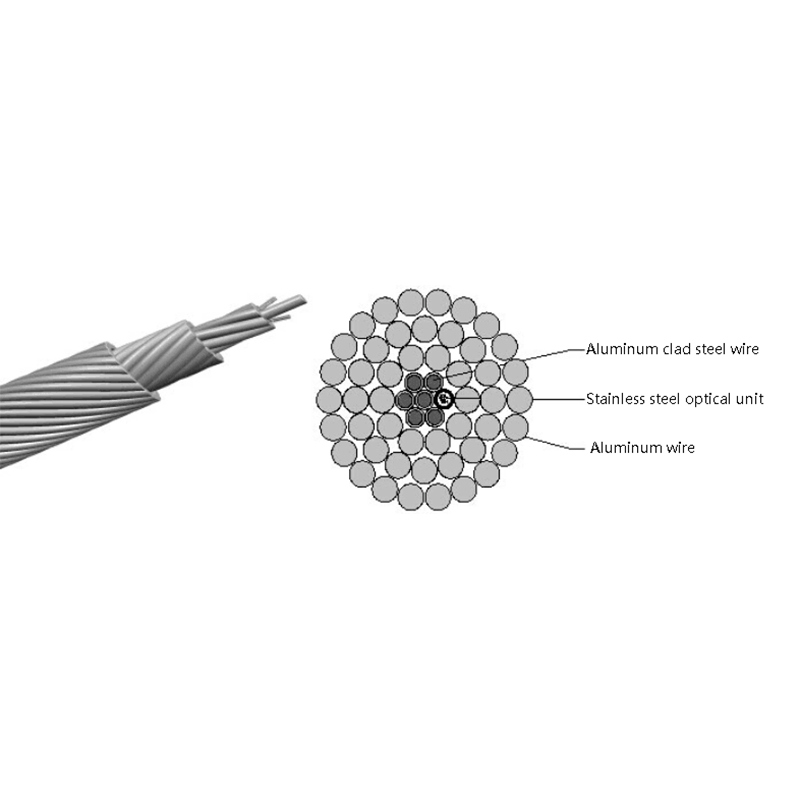

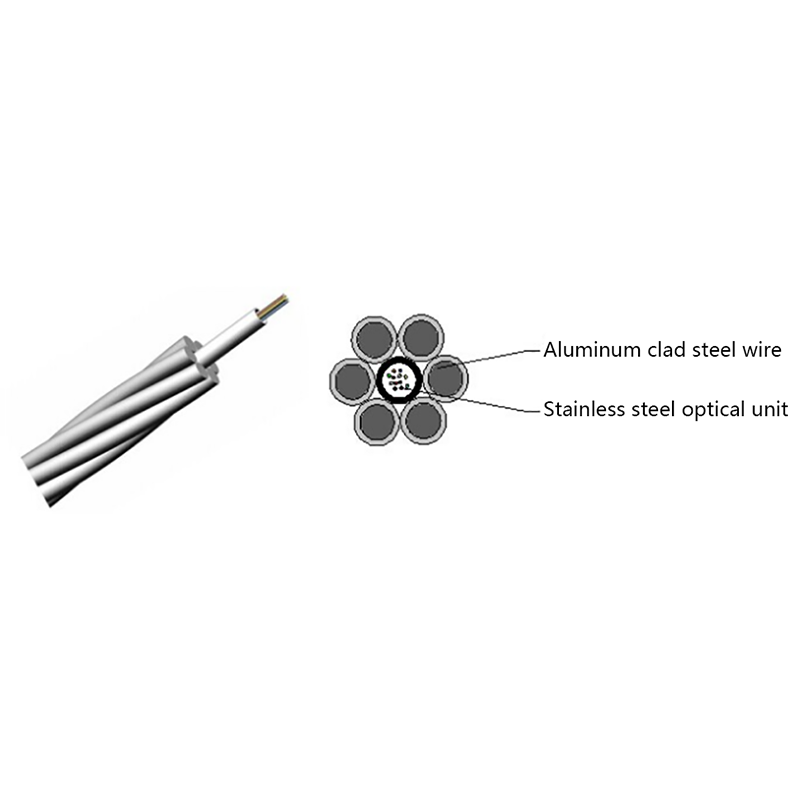

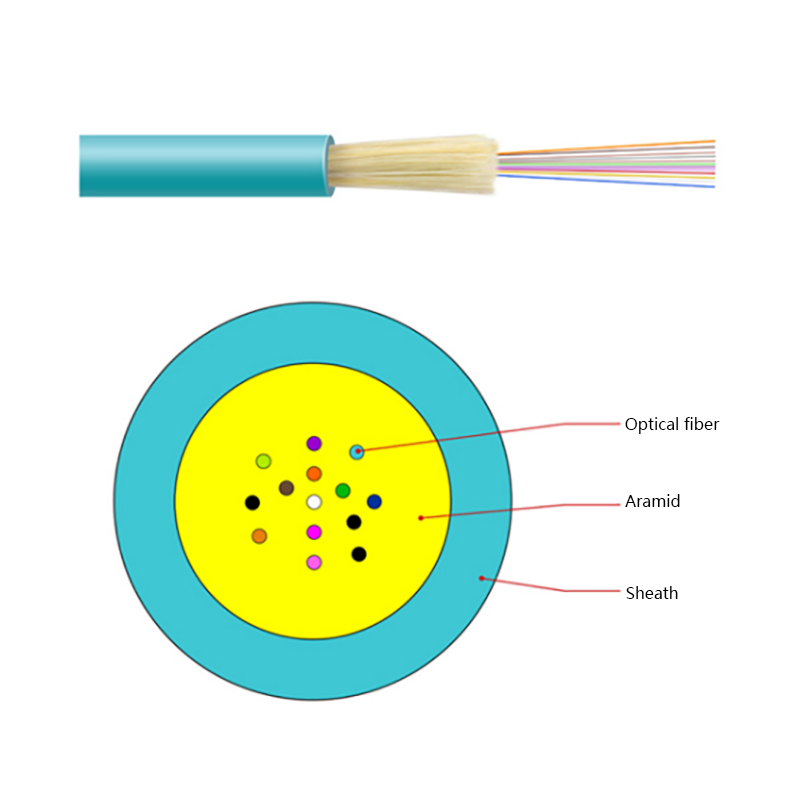

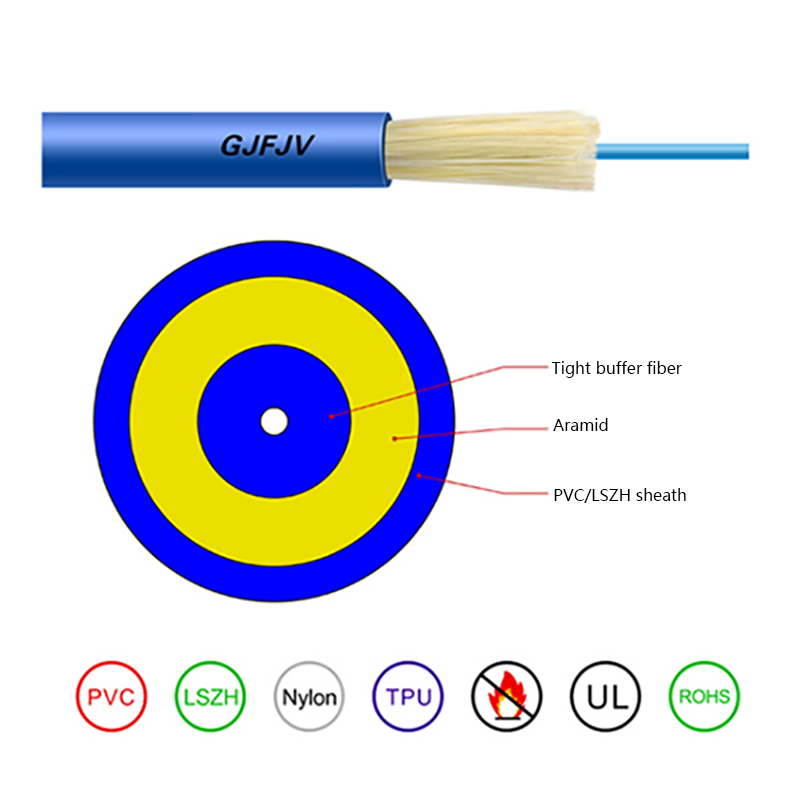

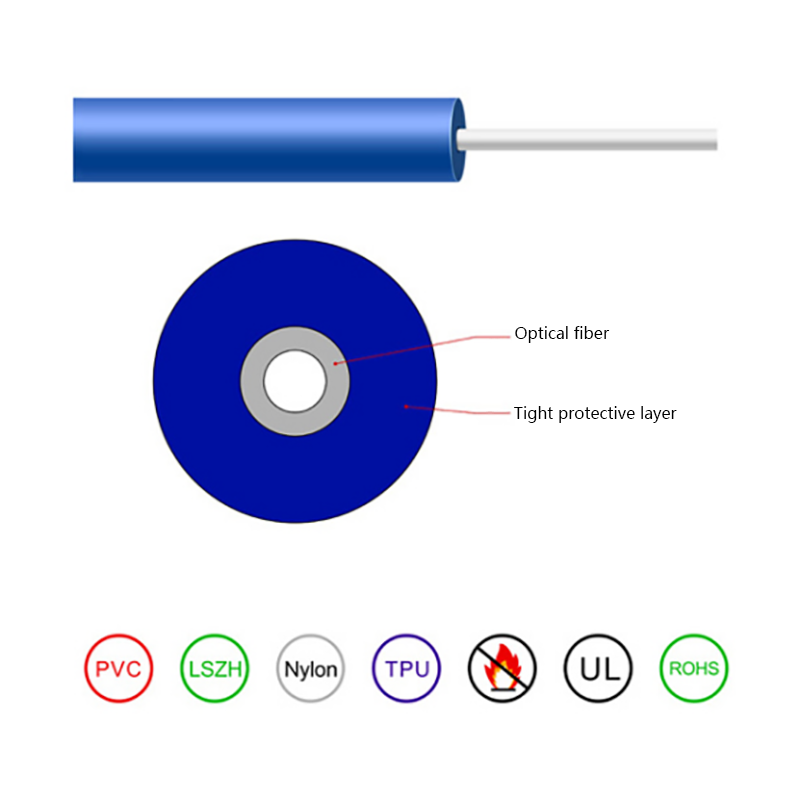

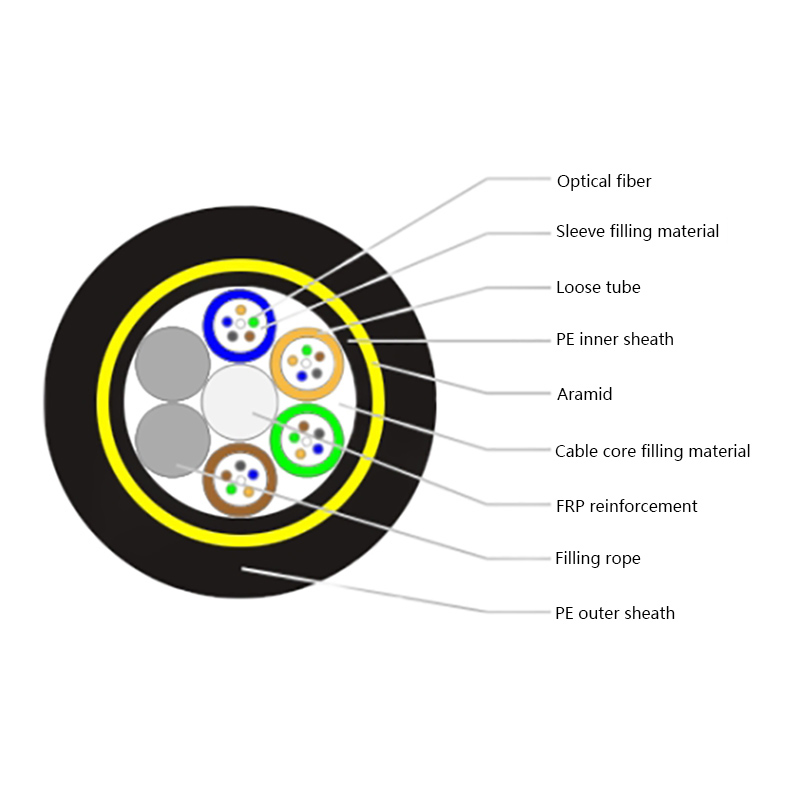

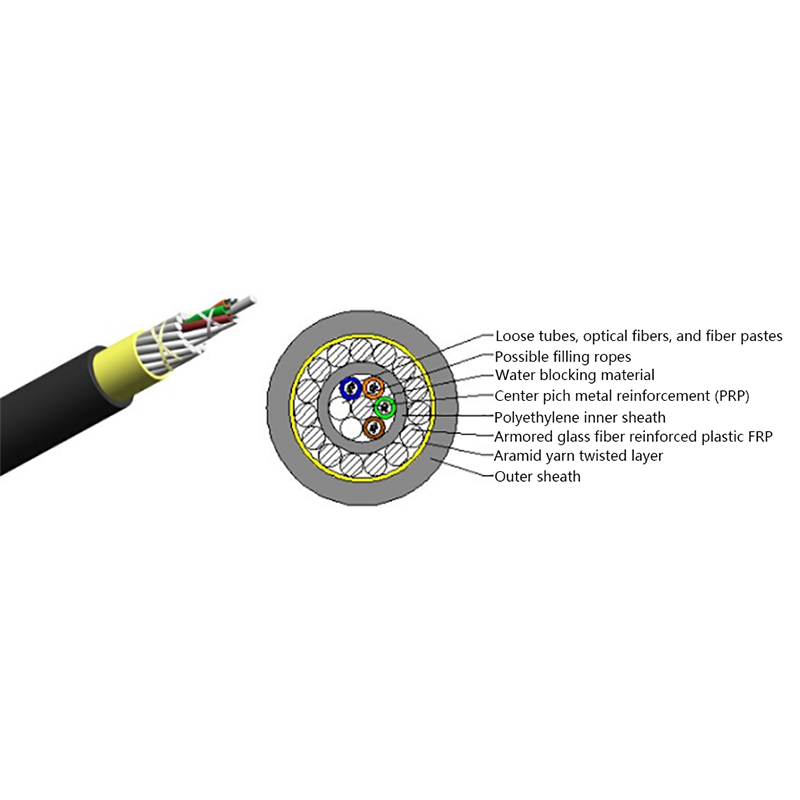

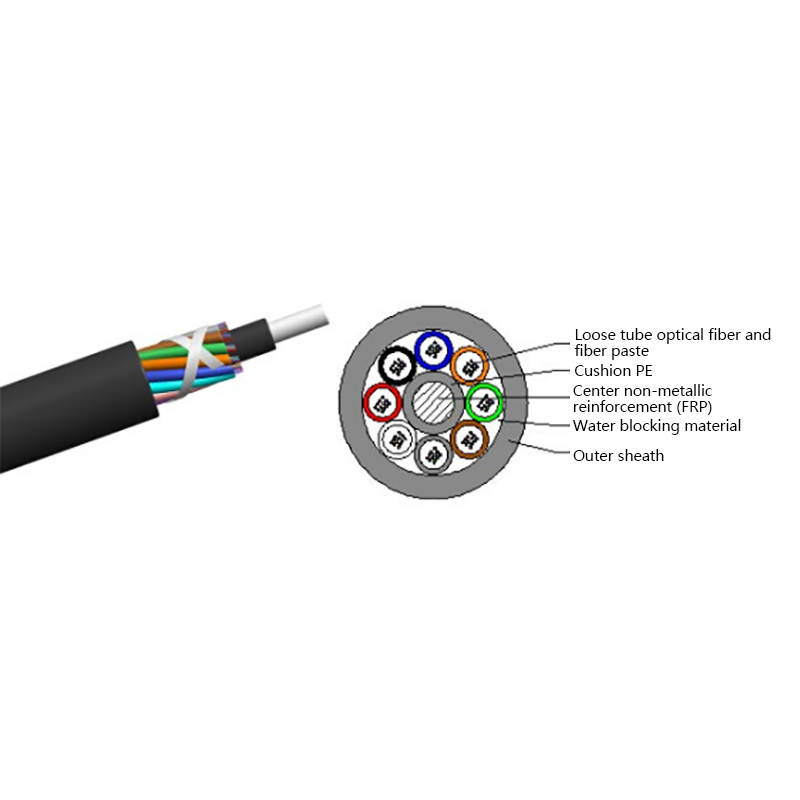

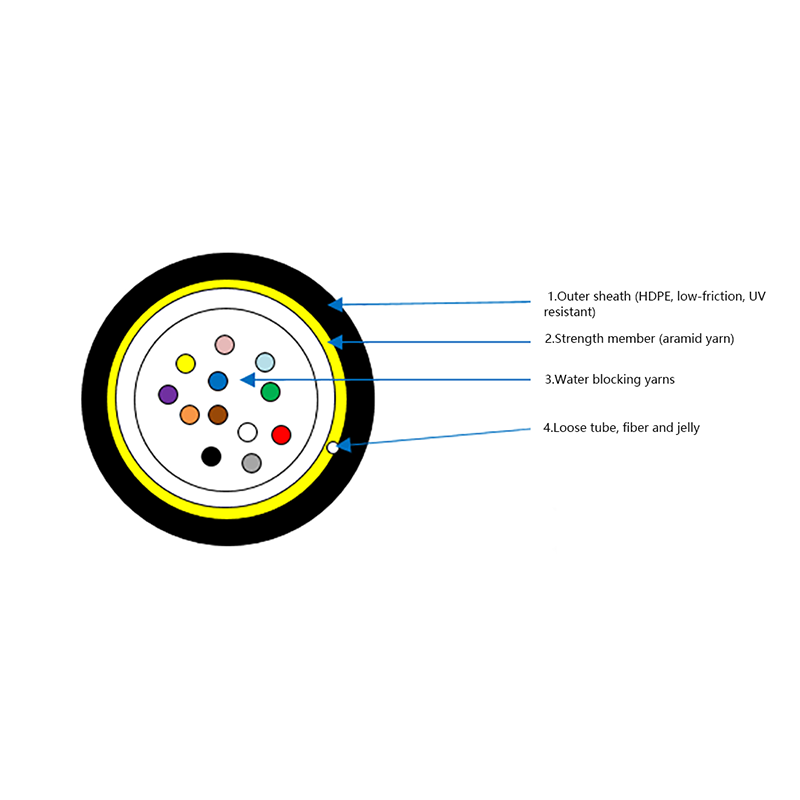

Bevor wir uns mit den Verfahren befassen, ist es wichtig zu verstehen, was luftgeblasene Mikrokabel auszeichnet. Diese Kabel haben typischerweise einen Durchmesser von 2 mm bis 6 mm und sind auf minimale Reibung und maximale Flexibilität ausgelegt. Ihre Konstruktion besteht oft aus:

- Zentrale Fasern: Im Allgemeinen sind es 1 bis 24 Fasern, es gibt jedoch auch höhere Zahlen, die lose oder in einem dünnen, flexiblen Pufferschlauch angeordnet sind.

- Stärke-Mitglieder: Nichtmetallische Aramidgarne (wie Kevlar®) sind Standard, um Flexibilität und dielektrische Eigenschaften aufrechtzuerhalten.

- Jacke: Eine glatte, hochdichte Polyethylen- (HDPE) oder reibungsarme Polymerbeschichtung, die das Blasen erleichtert.

Dieses minimalistische Design beeinflusst jeden weiteren Schritt beim Spleißen und Anschließen und erfordert Präzision und spezielle Techniken.

Stufe 1: Vorbereitung und Zugang

Der Prozess beginnt lange bevor das Fusionsspleißgerät eingeschaltet wird.

1. Kabelzugang und -extraktion:

Im Gegensatz zu herkömmlichen Kabeln, die durch große Leitungen gezogen werden, befinden sich luftgeblasene Mikrokabel in einem Mikrorohr (typischerweise 5 mm bis 14 mm Durchmesser). Um an das Kabel zu gelangen, muss ein Techniker zunächst mit einem speziellen Rohrschneider vorsichtig in das Mikrorohr schneiden. Ziel ist es, eine saubere, senkrechte Öffnung zu schaffen, ohne den Kabelmantel darunter zu zerkratzen. Anschließend wird das Mikrokabel vorsichtig herausgezogen, sodass ausreichend Serviceschleife (empfohlen 3–5 Meter auf jeder Seite) zum Spleißen und für zukünftige Nacharbeiten übrig bleibt. Diese Schlaufe wird oft in einem Verschluss oder einer lockeren Box aufbewahrt.

2. Abisolieren des Mikrokabels:

Dies ist ein Schritt, der besondere Sorgfalt erfordert. Standard-Kabelabisolierer sind oft zu groß oder aggressiv für Mikrokabelmäntel. Stattdessen Abisolierwerkzeuge für Mikrokabel werden verwendet. Diese Werkzeuge ermöglichen ein präzises, einstellbares Tiefenschneiden, um den Außenmantel zu entfernen, ohne die Aramidgarn-Verstärkungselemente oder den darunter liegenden Pufferschlauch zu beschädigen. Anschließend wird das Aramidgarn mit einer hochwertigen Schere sauber zurückgeschnitten. Der letzte Schritt besteht darin, die Schutzschicht mit Präzisionsfaserabstreifern von den einzelnen Fasern zu entfernen, ein Vorgang, der mit der Standardfaserarbeit identisch ist, jedoch in kleinerem, feinerem Maßstab durchgeführt wird.

Stufe 2: Der Spleißvorgang

Beim Spleißen werden zwei Lichtwellenleiter dauerhaft Ende an Ende verbunden. Für luftgeblasene Mikrokabel ist die bevorzugte Methode Fusionsspleißen .

1. Spaltung:

Für einen verlustarmen Spleiß ist eine perfekte Spaltung nicht verhandelbar. Die Faser muss geritzt und gebrochen werden, um eine spiegelebene, senkrechte Endfläche zu erzeugen. Elektrische Spaltgeräte werden im professionellen Bereich universell eingesetzt, um eine gleichbleibend hohe Spaltqualität zu gewährleisten. Aufgrund der geringen Größe der Fasern ist eine Sichtprüfung mit einem Integriertes Mikroskop des Fusionsspleißgeräts oder eine separate Faserinspektionssonde ist zwingend erforderlich, um vor dem Spleißen auf Fehler zu prüfen.

2. Fusionsspleißen:

Der Kernprozess nutzt einen Fusionsspleißer, der die beiden Faserenden mit einer Genauigkeit im Submikrometerbereich ausrichtet. Das Spleißgerät erzeugt einen kleinen Lichtbogen, der die Glasenden schmilzt und sie dauerhaft miteinander verschmilzt. Moderne Spleißgeräte verfügen über Profile speziell für Standard-Singlemode-Fasern (SMF) oder Multimode-Fasern (MMF), die auf luftgeblasene Mikrokabel anwendbar sind.

Besondere Überlegungen für luftgeblasene Mikrokabel:

- Spannungsmanagement: Das leichte Kabel und das Aramidgarn bieten weniger mechanische Stabilität als steife, armierte herkömmliche Kabel. Die Fasern und das Kabel müssen ordnungsgemäß in den Halterungen und im Verschluss des Spleißgeräts befestigt werden, um zu verhindern, dass Spannungen direkt auf die empfindliche Spleißstelle übertragen werden.

- Spleißschutz: Nach der Fusion ist die Spleißstelle sofort geschützt. Die universelle Methode ist die Verwendung von a Schrumpfspleißschutz . Diese kleine Hülse, die einen stabilen Metallstab und Schmelzkleber enthält, wird vor dem Verschmelzen über die Verbindung geschoben. Nach dem Spleißen wird es über der Verbindungsstelle zentriert und in einem speziellen Ofen oder der eingebauten Heizung des Spleißgeräts erhitzt. Es schrumpft und bildet ein starres, schützendes Gehäuse, das Biegespannungen lindert und Brüche verhindert.

3. Prüfung und Dokumentation der Spleißdämpfung:

Jede Spleißstelle wird vom Fusionsspleißgerät anhand von a auf optischen Verlust gemessen Lokale Injektion und Detektion (LID) Methode oder über eine OTDR-Spur (Optical Time Domain Reflectometer) nach der Fertigstellung. Der akzeptable Verlust beträgt typischerweise < 0,05 dB für Singlemode-Fasern. Diese Ergebnisse werden zusammen mit den Spleißpositionen und Identifikatoren sorgfältig für die Aufzeichnungen des Netzwerks dokumentiert.

Stufe 3: Kündigung und Konnektivität

Bei der Terminierung wird die Faser mit einem Stecker (z. B. LC, SC) ausgestattet, um sie an Geräte oder ein Patchpanel anzuschließen. Für luftgeblasene Mikrokabel werden hauptsächlich zwei Methoden verwendet.

1. Vorkonfektionierte Lösungen:

Dies wird immer beliebter und beinhaltet die Bestellung luftgeblasener Mikrokabel mit werkseitig installierten Anschlüssen an einem oder beiden Enden. Diese Anschlüsse sind robust geschützt Breakout-Stiefel or ausziehbare Vorfächer die so konstruiert sind, dass sie der Blaskraft standhalten. Nach der Installation wird die Schutzkappe entfernt und der Stecker ist einsatzbereit. Diese Methode macht den Abschluss von Arbeiten vor Ort überflüssig und garantiert eine optimale Leistung der Steckverbinder, erfordert jedoch eine präzise Messung der Kanalverläufe.

2. Feldabschluss:

Wenn eine Vorkonfektionierung nicht möglich ist, wird eine Feldkonfektionierung durchgeführt. Aufgrund des geringen Durchmessers des Kabels ist ein direktes Crimpen des Steckers oft nicht möglich. Der Standardansatz ist:

- Fusion-On-Stecker (Pigtail-Spleiß): Dies ist die zuverlässigste Feldmethode. A Fusionsspleißverbinder Es wird ein Kurzfaser-Pigtail mit einem Stecker an einem Ende und einer blanken Faser am anderen Ende verwendet. Die blanke Faser wird durch Schmelzspleißen mit der Feldfaser des luftgeblasenen Mikrokabels verbunden, und die Spleißstelle wird durch einen kleinen, eigenständigen Schrumpfspleißschutz geschützt. Die Baugruppe wird dann in a platziert Übergangshülse oder Schließung.

- Mechanische Splice-On-Steckverbinder: Diese Steckverbinder sind zwar schneller, nutzen aber ein Index-passendes Gel und eine mechanische Klemmung. Sie können verwendet werden, weisen jedoch im Allgemeinen eine etwas höhere und weniger konsistente Einfügungsdämpfung als Fusionsmethoden auf und können bei dauerhaften Installationen auf lange Sicht weniger robust sein.

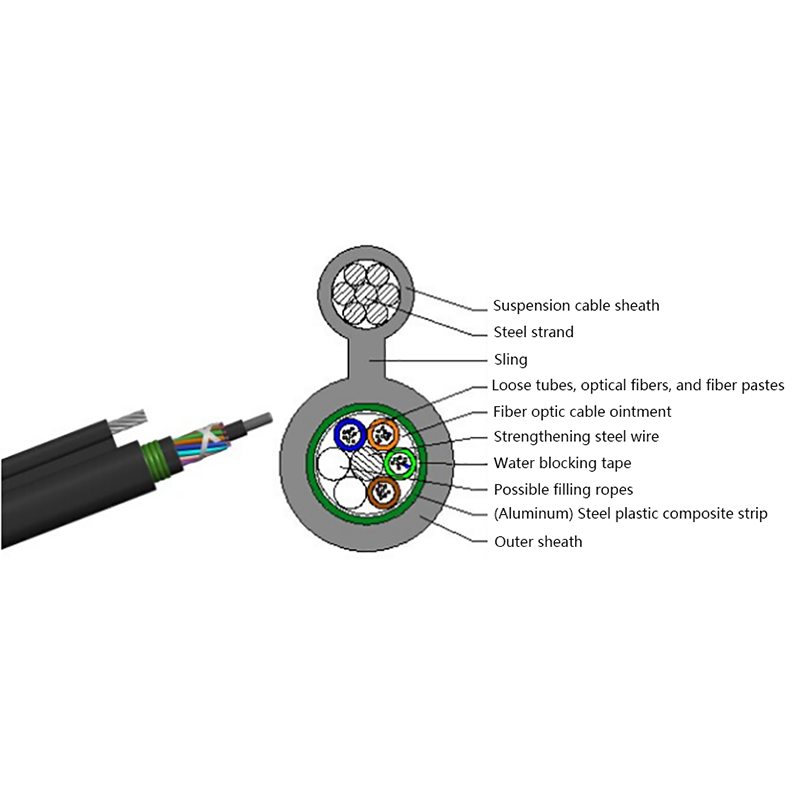

Stufe 4: Wohnen und Schutz – Die Schließung

Dies ist wohl der wichtigste Schritt im Ökosystem der luftgeblasenen Mikrokabel. Die empfindlichen Spleißstellen und der Übergang vom flexiblen Mikrokabel zu einem robusteren Patchkabel oder Verteilerkabel müssen einwandfrei bewältigt werden.

A Mikrorohr-/Mikrokabel-spezifischer Verschluss verwendet wird. Diese Verschlüsse dienen dazu:

- Mikrorohrabdichtung bereitstellen: Sie verfügen über spezielle Anschlüsse, die eine luftdichte Abdichtung um das Mikrorohr selbst bilden, das Eindringen von Feuchtigkeit verhindern und die Integrität des Kanalsystems für zukünftige Stöße aufrechterhalten.

- Verankern Sie das Stärkemitglied: Der Verschluss verfügt über Funktionen zum formschlüssigen Klemmen und Sichern des Aramidgarns vom Air Blown Micro Cable. Dies ist von entscheidender Bedeutung – es stellt sicher, dass jegliche Zugbelastung des Kabels vom Festigkeitsträger und nicht von den Fasern oder Spleißen getragen wird.

- Spleiße organisieren und schützen: Spleiße werden in Spleißkassetten verlegt und gesichert, die dann ordentlich im versiegelten, umweltfreundlichen Verschlusskörper gestapelt werden. Diese Schalen bieten einen ausreichenden Biegeradiusschutz (>30 mm) für die gelagerten Fasern.

- Übergang erleichtern: Der Verschluss bietet einen sicheren Punkt für den Übergang zu Standard-Patchkabeln oder Verteilerkabeln für die Netzwerkverbindung.

Best Practices und gemeinsame Herausforderungen

- Sauberkeit steht an erster Stelle: Verunreinigungen in Mikrogröße verursachen Probleme in Makrogröße. Arbeiten Sie in einer möglichst sauberen Umgebung und verwenden Sie für jede Faser fusselfreie Tücher und hochreinen Isopropylalkohol.

- Kenntnis des Biegeradius: Unterschreiten Sie niemals den Mindestbiegeradius des Kabels (häufig nur 15 mm, überprüfen Sie jedoch die Herstellerangaben). Scharfe Biegungen führen zu einem sofortigen Signalverlust (Makrobiegung) und einer langfristigen Verschlechterung.

- Plan für die Zukunft: Luftgeblasene Mikrokabelsysteme sind für einfache zukünftige Upgrades konzipiert. Stellen Sie beim Spleißen sicher, dass ausreichend Serviceschlaufe im Verschluss untergebracht ist. Verwenden Sie Verschlüsse mit freien Anschlüssen und Wannen, um zukünftige Kabel unterzubringen, die in leere Mikrorohre eingeblasen werden.

- Dokumentieren Sie konsequent: Da das Netzwerk innerhalb von Kanälen größtenteils „unsichtbar“ ist, sind detaillierte Bestandsdiagramme mit Spleißpositionen, Verschluss-IDs und Testergebnissen für die Fehlerbehebung und Wartung unerlässlich.

Fazit

Das Spleißen und Konfektionieren luftgeblasener Mikrokabel ist eine Disziplin, die standardmäßige Glasfaserpräzision mit speziellen Techniken für eine einzigartige Mikrokabelanatomie verbindet. Der Prozess ist nicht grundsätzlich schwieriger als die Arbeit mit herkömmlichen Kabeln, erfordert jedoch ein gezieltes Verständnis der richtigen Werkzeuge, Verschlüsse und Zugentlastungsprinzipien. Indem Netzwerktechniker einer sorgfältigen Vorbereitung, einwandfreiem Fusionsspleißen und – was am wichtigsten ist – einer ordnungsgemäßen mechanischen Verankerung und einem geeigneten Schutz in einer geeigneten Muffe Priorität einräumen, können sie sicherstellen, dass die inhärente Geschwindigkeit und Flexibilität der Air Blown Micro Cable-Installation zu einer zuverlässigen, verlustarmen und zukunftssicheren Glasfaserverbindung führt. Der Schlüssel liegt darin, das Design des Kabels zu respektieren: Seine Installation wird durch die Luft revolutioniert, aber seine Leistung wird durch sorgfältige, praktische Handwerkskunst am Verbindungspunkt sichergestellt.

English

English русский

русский Español

Español عربى

عربى 中文简体

中文简体